| Ед. измерения | кг |

| Фасовка | 2 кг 10 кг |

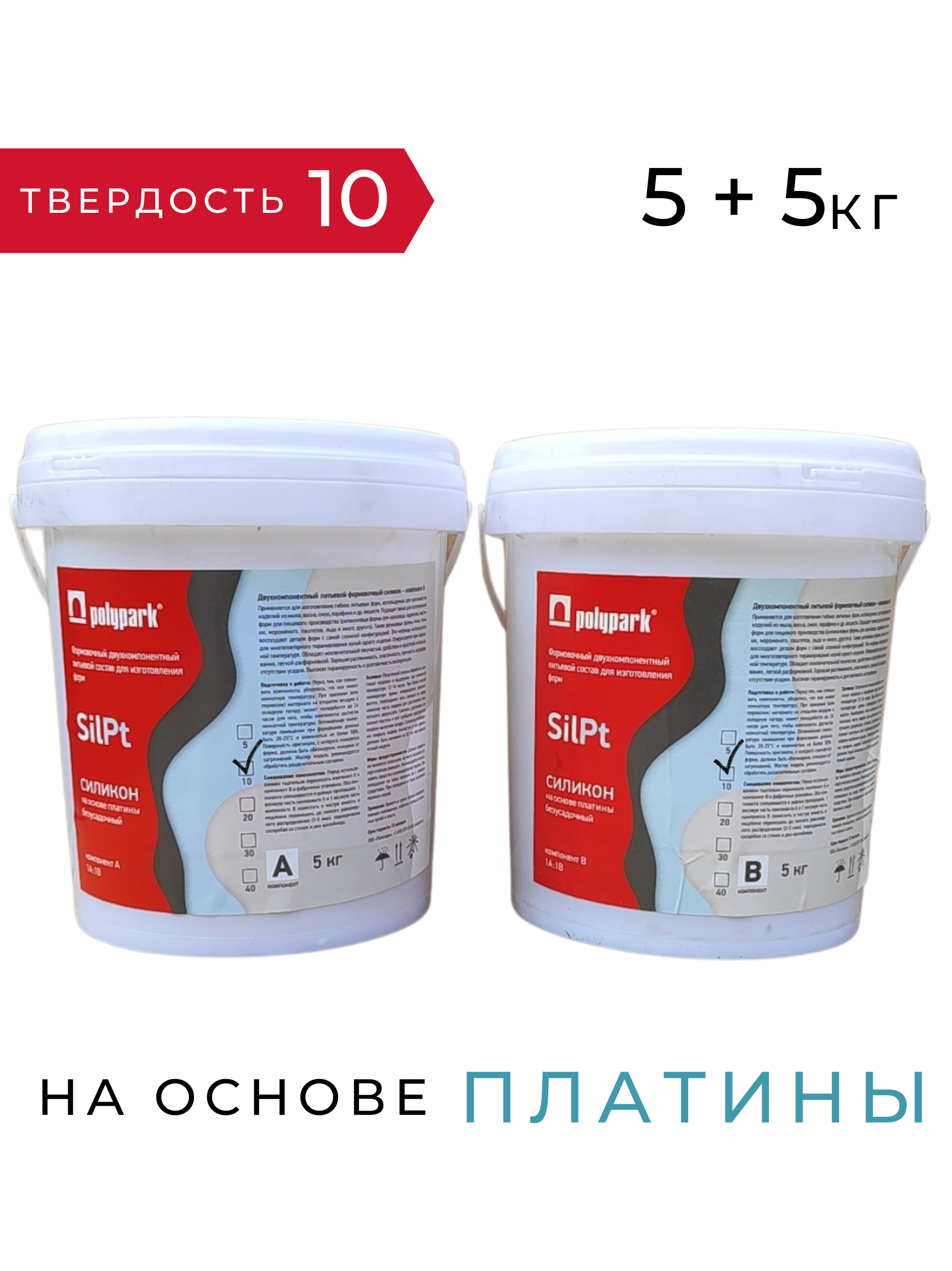

| Сфера применения | Применяется для изготовления гибких литьевых форм, используемых для производства изделий из мыла, воска, смол, парафина и др. веществ. Подходит также для изготовления форм для пищевого производства |

| Время жизни при 25 °С,мин. | 20-30 |

| Твердость (по Шору А),ед. | 10±2 |

| Линейная усадка,% | ≤ 0.2 |

| Усредненная вязкость при 20 °С, мПас | 3000 ± 500 |

| Время полимеризации при 25 °С, час | 8-10 |

| Сопротивление раздиру, кН/м | 12±2 |

| Запах | отсутствует |

| Артикул |

|

- 2

- 10

- 50

| Ед. измерения | кг |

| Фасовка | 2 кг, 10 кг |

| Сфера применения | Применяется для изготовления гибких литьевых форм, используемых для производства изделий из мыла, воска, смол, парафина и др. веществ. Подходит также для изготовления форм для пищевого производства |

| Плотность при 25°С | 1,02 |

| Время жизни при 25 °С,мин. | 25-30 |

| Твердость (по Шору А),ед. | 22±2 |

| Линейная усадка,% | <0,2 |

| Усредненная вязкость при 20 °С, мПас | 6500 ± 500 |

| Время полимеризации при 25 °С, час | 8-10 |

| Сопротивление раздиру, кН/м | ≥14 |

| Запах | отсутствует |

| Артикул |

|

- 2

- 10

- 50

| Ед. измерения | кг |

| Фасовка | 2, 10, 50 |

| Сфера применения | Применяется для изготовления гибких литьевых форм, используемых для производства изделий из мыла, воска, смол, парафина и др. веществ. Подходит также для изготовления форм для пищевого производства |

| Плотность при 25°С | 1,02 |

| Время жизни при 25 °С,мин. | 20-30 |

| Твердость (по Шору А),ед. | 30±2 |

| Линейная усадка,% | <0,2 |

| Усредненная вязкость при 20 °С, мПас | 11000 ± 500 |

| Время полимеризации при 25 °С, час | 10-12 |

| Сопротивление раздиру, кН/м | ≥ 15 |

| Запах | отсутствует |

| Артикул |

|

- 2

- 10

- 50

| Ед. измерения | кг |

| Фасовка | 2 кг 10 кг |

| Сфера применения | Применяется для изготовления гибких литьевых форм, используемых для производства изделий из мыла, воска, смол, парафина и др. веществ. Подходит также для изготовления форм для пищевого производства |

| Плотность при 25°С | 1,02 |

| Время жизни при 25 °С,мин. | 20-30 |

| Твердость (по Шору А),ед. | 40 |

| Линейная усадка,% | ≤ 0.2 |

| Усредненная вязкость при 20 °С, мПас | 14000 ± 500 |

| Время полимеризации при 25 °С, час | 10-15 |

| Сопротивление раздиру, кН/м | ≥ 15 |

| Запах | отсутствует |

| Артикул |

|

- 2

- 10

- 50

| Ед. измерения | кг |

| Фасовка | 0.5 кг (0,25 кг+0,25 кг) |

| Предел прочности, МПа | 3.5 МПа |

| Внешний вид | паста |

| Время жизни при 25 °С,мин. | 20-30 |

| Твердость (по Шору А),ед. | 40±2 |

| Линейная усадка,% | ≤ 0.1 |

| Время полимеризации при 25 °С, час | 0,5-1 |

| Пропорция отвердителя | 1А:1В |

| Ед. измерения | кг |

| Фасовка | 1 кг |

| Предел прочности, МПа | 3.5 МПа |

| Внешний вид | паста |

| Время жизни при 25 °С,мин. | 20-30 |

| Твердость (по Шору А),ед. | 40±2 |

| Линейная усадка,% | ≤ 0.1 |

| Время полимеризации при 25 °С, час | 0,5-1 |

| Пропорция отвердителя | 1А:1В |

| Ед. измерения | кг |

| Фасовка | 1 кг 25 г, 5 кг 125 г |

| Катализатор | на основе олова |

| Сфера применения | для формования полиуретанов, полиэфирных смол, штукатурки, воска, мыла, парафина, гипса, бетона, жидких пластиков, а также для производства сувенирной продукции, скульптур, статуэток и прочих поделок |

| Плотность, г/см3 | 1,08 |

| Время жизни при 25 °С,мин. | 20-25 |

| Твердость (по Шору А),ед. | 12±2 |

| Линейная усадка,% | ≤ 0.4 |

| Время отверждения | 5-6 часов |

| Смешивание | 100А : 2В |

| Усредненная вязкость при 20 °С, мПас | 6000 |

| Время полимеризации при 25 °С, час | 2-4 |

| Пропорция отвердителя | 2-2,5% |

| Артикул |

|

- 1.025

- 5.125

| Ед. измерения | кг |

| Фасовка | 1 кг 25 г, 5 кг 125 г |

| Гарантийный срок, месяц | 12 |

| Катализатор | на основе олова |

| Сфера применения | для формования полиуретанов, полиэфирных смол, штукатурки, воска, мыла, парафина, гипса, бетона, жидких пластиков, а также для производства сувенирной продукции, скульптур, статуэток и прочих поделок |

| Плотность, г/см3 | 1,08 |

| Время жизни при 25 °С,мин. | 20-25 |

| Твердость (по Шору А),ед. | 20±2 |

| Линейная усадка,% | ≤ 0.25 |

| Время отверждения | 5-6 часов |

| Усредненная вязкость при 20 °С, мПас | 13000 |

| Время полимеризации при 25 °С, час | 2-4 часа |

| Пропорция отвердителя | 2-2.5% |

| Сопротивление раздиру, кН/м | 30 |

| Артикул |

|

- 1.025

- 5.125

| Ед. измерения | кг |

| Фасовка | 1 кг 25 г, 5 кг 125 г |

| Катализатор | на основе олова |

| Сфера применения | для формования полиуретанов, полиэфирных смол, штукатурки, воска, мыла, парафина, гипса, бетона, жидких пластиков, а также для производства сувенирной продукции, скульптур, статуэток и прочих поделок |

| Плотность, г/см3 | 1,08 |

| Время жизни при 25 °С,мин. | 20-25 |

| Твердость (по Шору А),ед. | 25±2 |

| Линейная усадка,% | ≤ 0.25 |

| Время отверждения | 5-6 часов |

| Усредненная вязкость при 20 °С, мПас | 16000 |

| Время полимеризации при 25 °С, час | 2-4 часа |

| Пропорция отвердителя | 2-2,5% |

| Сопротивление раздиру, кН/м | 31 |

| Артикул |

|

- 1.025

- 5.125

- 25.625

| Ед. измерения | кг |

| Фасовка | 1 кг 25 г, 5 кг 125 г |

| Гарантийный срок, месяц | 12 |

| Катализатор | на основе олова |

| Сфера применения | для формования полиуретанов, полиэфирных смол, штукатурки, воска, мыла, парафина, гипса, бетона, жидких пластиков, а также для производства сувенирной продукции, скульптур, статуэток и прочих поделок |

| Плотность, г/см3 | 1,08 |

| Время жизни при 25 °С,мин. | 20-25 |

| Твердость (по Шору А),ед. | 32±2 |

| Линейная усадка,% | ≤ 0.25 |

| Время отверждения | 5-6 часов |

| Усредненная вязкость при 20 °С, мПас | 20000 |

| Время полимеризации при 25 °С, час | 2-4 часа |

| Пропорция отвердителя | 2-2,5% |

| Сопротивление раздиру, кН/м | 32 |

| Артикул |

|

- 1.025

- 5.125

- 25.625

| Ед. измерения | кг |

| Фасовка | 1 кг 25 г, 5 кг 125 г |

| Катализатор | на основе олова |

| Сфера применения | для формования полиуретанов, полиэфирных смол, штукатурки, воска, мыла, парафина, гипса, бетона, жидких пластиков, а также для производства сувенирной продукции, скульптур, статуэток и прочих поделок |

| Плотность, г/см3 | 1,08 |

| Время жизни при 25 °С,мин. | 20-25 |

| Твердость (по Шору А),ед. | 38±2 |

| Линейная усадка,% | ≤ 0.25 |

| Время отверждения | 5-6 часов |

| Усредненная вязкость при 20 °С, мПас | 22000 |

| Время полимеризации при 25 °С, час | 2-4 часа |

| Пропорция отвердителя | 2-2,5% |

| Сопротивление раздиру, кН/м | 18 |

| Артикул |

|

- 1.025

- -

| Ед. измерения | кг |

| Фасовка | 1 кг |

Особенности и назначение формовочной резины

Компаунды используются для производства гибких форм для литья изделий из смол, гипса, бетона и др. материалов.

Полимерные (силиконовые) компаунды – это смесь полимеров с различными добавками. Процесс отвердевания проходит без паро- или газообразных веществ. Свойства определяются видом полимерного связующего.

Обладают хорошей адгезией по отношению к другим материалам. Их теплотехнические свойства позволяют использовать изделие в широком температурном диапазоне (-60..+250°С) без потери ключевых физических и химических свойств.

Компаунд силиконовый (промышленный силикон) применяется для производства в различных промышленных сферах с целью создания копий изделий (в строительстве, искусстве, криминалистике, при реставрации), изготовления прокладок. В зависимости от потребностей используют силикон на основе олова или на основе платины.

Главные преимущества:

- химическая стойкость вещества к солевым растворам, фенолам, спиртам, слабым кислотам, щелочам, перекиси водорода и минеральным маслам;

- устойчивость к воздействиям атмосферы;

- отсутствие адгезии, что позволяет не использовать разделительные вещества;

- износостойкость, что обеспечивает многоразовое использование;

- точность воспроизведения мельчайших деталей поверхности;

- различные виды резины можно смешивать между собой для получения необходимых характеристик.

Компания Полипарк предлагает купить силиконовый заливочный компаунд для форм оптом и в розницу. Доставка продукции проводится во все регионы России.

Технология производства эластичных литьевых форм

Поскольку работа с формовочными компаундами не представляет собой никаких особых сложностей, каждый может научиться выливать из него матрицы и создавать многие другие занимательные изделия. Обладая такими уникальными характеристиками, как, например, хорошая адгезия к другим материалам и отменные теплотехнические свойства, данный материал можно назвать идеальным материалом для создания литьевых форм.

Перед началом изготовления какой-либо формы надо провести подготовку поверхности оригинала, с которого она будет сниматься. Ее нужно очистить от любых загрязнений, ржавчины, а также обезжирить. Кроме того, рекомендуется избавить модель от недостатков и изъянов, которые могут находиться на ее поверхности.

Если поверхность оригинала пористая – ее надо уплотнить. Например, способом лакировки, шпаклевки или использовать герметики. Следует помнить, что в процессе работы Вам понадобиться смазка (восковая или жировая).

Этапы технологического процесса производства формы, которая состоит из 2-х частей:

- Подготовка контейнера (матрицы) для заливки. Можно сделать самостоятельно с помощью любого жесткого материала: ДСП, деревянных дощечек или стеклопластика. Нужно обеспечить герметичность и плотность крепления всех деталей, которые можно соединить между собой с помощью клея и шурупов.

- Половину контейнера необходимо наполнить скульптурным пластилином. Далее аккуратно поместить туда оригинал. Обязательно надо проследить за тем, чтобы поверхность пластилина была гладкой и хорошо уплотненной. Для исключения возможного смещения формы в процессе отливки, рекомендуется в пластилине сделать отверстия и замки с помощью карандаша.

- Определение необходимого объема композитного материала. Подсчитать объем можно, исходя из размеров контейнера, или с помощью любого сыпучего материала, которым нужно наполнить свободное пространство в ящике. Потом сыпучий материал пересыпать в мерную емкость.

- Обрабатывание матрицы разделительным составом. Также подойдет мыльный раствор, жировые или восковые смазки. Надо помнить, что ни в коем случае нельзя применять смазки и другие разделители на основе силиконов.

- Смешивание компонентов. Соблюдайте соотношение, которое указанное на упаковке материала изготовителем. Чтобы предотвратить появление пузырей необходимо вливать жидкость тонкой струей по контурам матрицы.

- Удалить пластилин после заметного отверждения верхней части формы. Этот процесс должен быть очень аккуратным, чтобы избежать возможных повреждений поверхности. После полного удаления пластилина нужно снова применить разделительное вещество или смазку.

- Далее необходимо подготовить еще одну порцию полимерной смеси и залить ним вторую половину матрицы. До полного отверждения пройдет 24 часа.

- Извлечение оригинала из формы. Такое изделие готово к применению по назначению. Для этого необходимо обе части крепко соединить, обеспечив тем самым плотное прилегание, и залить гипсом, парафином, бетоном или другим выбранным материалом (воск, полимерная смола и др.).

Формы из силикона подходят для многоразовых заливаний. На срок эксплуатации влияют качество самой матрицы и показатели веса и размера модели. На сегодняшний день практически нет ограничений для использования заливочного компаунда, так как он служит материалом для изготовления различных фигур. Применяются для литья парафина, олова, воска, гипса, мыла, полиэфирных и эпоксидных смол, низкотемпературных сплавов и других литьевых материалов.

Если Вам необходима дополнительная информация или нужна помощь с выбором и подбором продукции, обращайтесь к нашим специалистам. Мы всегда рады вам помочь!